Jiangsu Runding 2011年に設立, は 04. カスタムOEM ACC オートクレーブセクションの前のグループ サプライヤー, AACブロックとAACパネルのインテリジェント生産ライン設備とAAC製品のインテリジェント工場のエコロジカルチェーンの構築に焦点を当てた革新的なインテリジェントテクノロジー会社です。.

当社は江蘇省溧陽市南都智能設備工業団地に本社を置き、研究開発、生産、販売、サービスを一体的に展開しています。革新的なAAC生産ラインの知能化設備、知能化工場管理、AACプロセス配合などにより、国内外の多くのお客様にサービスを提供しています。, 04. 中国カスタムACC オートクレーブセクションの前のグループ メーカー, AAC産業の技術革新を促進し、業界のコンセンサスと良好な市場評判を獲得し、中国のインテリジェント製造を世界に輸出する。.

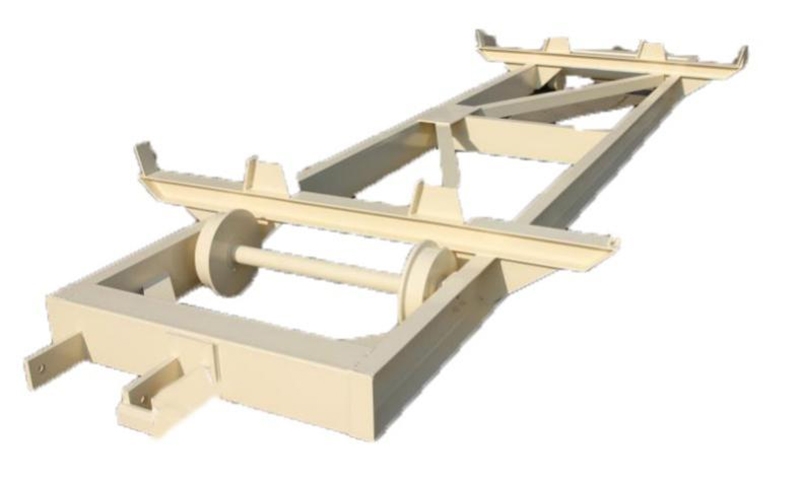

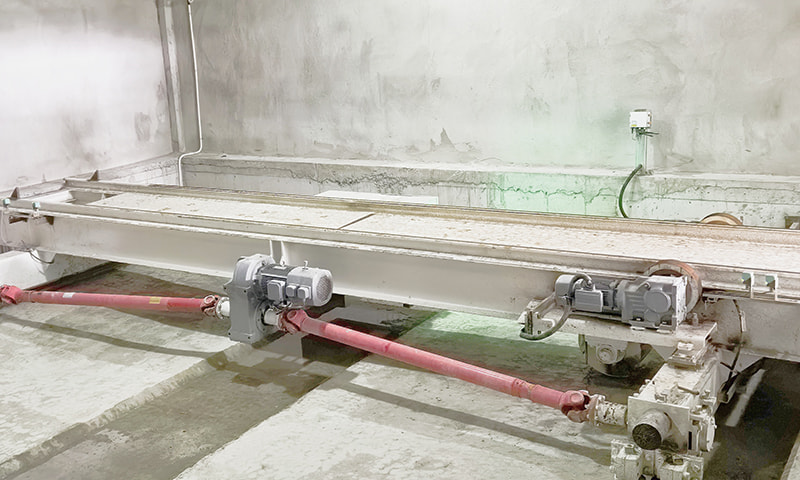

Runding社はAAC生産ラインのインテリジェント設備業界で指導的地位を確固たるものにし、Rundingの人々は技術、品質、革新に焦点を当て、先進的な設備、安定性、経済性を確保し、顧客に専門的で満足のいくAACインテリジェント製品の総合的なソリューションを提供しています。.

私たちは心から各界からの訪問と交流を期待しており、グリーン建築材料の開発と世界的なカーボンニュートラルの推進に共同で貢献します。.