溶接の高さを合理的に制御して溶接品質を改善するために、どのような適切な溶接方法を使用できますか?

溶接プロセスでは、溶接高さの制御は、溶接品質を確保するための重要な要因の1つです。合理的な溶接の高さは、溶接されたジョイントの強度と腐食抵抗を改善するだけでなく、構造の全体的な性能を最適化し、サービス寿命を延ばします。この目標を達成するためには、適切な溶接方法を採用することが特に重要です。この記事では、いくつかの効果的な溶接方法と溶接高さの制御におけるそのアプリケーションを詳細に紹介します。

1。マルチレイヤーマルチパス溶接

マルチレイヤーマルチパス溶接は、厚いプレート溶接に一般的に使用される技術です。層と通過を溶接することにより、溶接の各層の浸透深度と幅を効果的に制御できるため、1回の溶接中の熱濃度により、過度の溶接高さを回避できます。マルチ層マルチパス溶接の過程で、溶接機は、溶接電流、電圧、溶接速度など、各レイヤーの溶接パラメーターと各パスを、プレートの厚さ、溶接位置、溶接材料の特性に応じて正確に設定する必要があります。層ごとに層を蓄積することにより、均一で安定した溶接が最終的に形成されるため、溶接の高さが妥当な範囲内に保持されます。

2。スイング溶接

スイング溶接は、溶接プロセス中に溶接ロッドまたは溶接ガンが水平に振られる溶接方法です。この溶接方法は、溶接幅を増加させ、溶接の深さをある程度制御し、それにより溶接の過剰な高さを調整することができます。スイング溶接の利点は、溶接熱を均等に分布させ、局所的な過熱を減らし、溶接亀裂と変形のリスクを減らすことができることです。さらに、スイング振幅と周波数を調整することにより、溶接機は溶接の形状と過剰な高さを柔軟に制御して、さまざまな溶接ニーズと標準を満たすことができます。

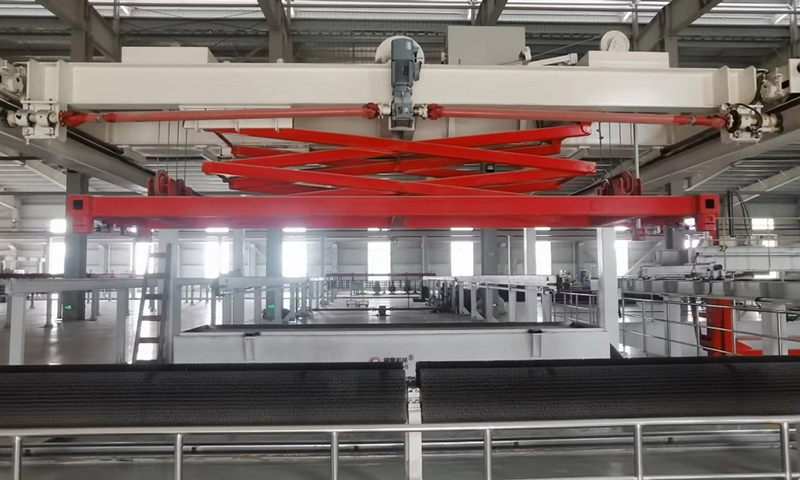

3。自動溶接技術

自動化テクノロジーの継続的な開発により、自動溶接装置は工業生産に広く使用されてきました。自動溶接技術は、プリセット溶接手順とパラメーターを介して、溶接過剰高さの制御を含む溶接プロセスの正確な制御を実現できます。たとえば、自動化されたTIG溶接(タングステン不活性ガスシールド溶接)またはMIG/MAG溶接(冶金ガスシールド溶接)では、溶接ロボットは、設定された経路とパラメーターに従って正確な溶接を実行して、溶接過剰の高さの一貫性と安定性を確保できます。自動化された溶接技術は、溶接効率と品質を改善するだけでなく、溶接機のスキルレベルへの依存を減らします。

4。熱源濃縮溶接

溶接過剰の高さを厳密に制御する必要があるシーンでは、熱源濃縮溶接法を使用できます。この方法では、溶接熱源の構成と分布を最適化して、溶接熱が溶接領域により濃縮されるようになり、それにより周囲の親材料への熱への影響が減少します。熱源濃縮溶接は、溶接の過剰な高さを減らすだけでなく、溶接の融合の質と強度を改善することもできます。一般的な熱源濃縮溶接方法には、レーザー溶接や電子ビーム溶接などのハイテク溶接技術が含まれます。

5。溶けた治療とテスト

適切な溶接方法の選択に加えて、溶接後の治療とテストも溶接の過剰な高さを制御する上で重要なリンクです。溶接後の治療には、溶接洗浄や研削などの手順が含まれます。溶接面で不純物と過剰な過剰な高さを除去することにより、溶接の外観の品質と寸法精度が確保されます。同時に、超音波検査やX線撮影試験などの非破壊検査技術を使用して、溶接の内部品質をテストして、溶接に亀裂や細孔などの欠陥がないことを確認します。これらの措置は、溶接プロセスの問題を迅速に検出して修正し、溶接品質の安定性と信頼性を改善するのに役立ちます。