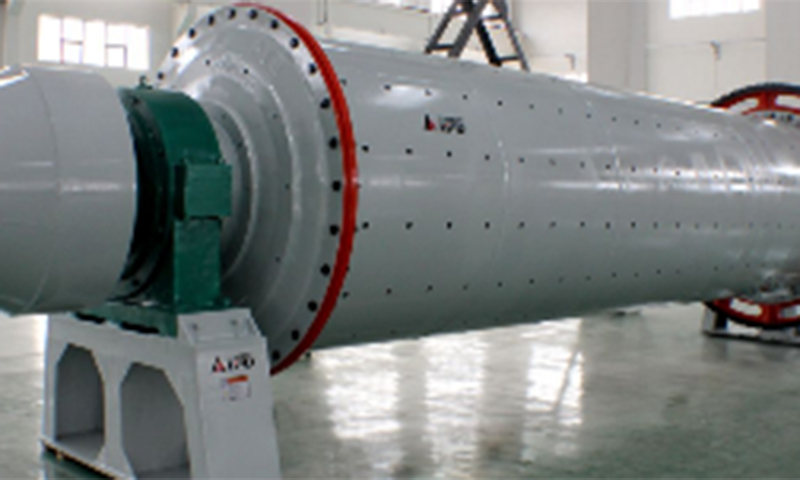

作業システムは、シリンダー内に構築されました ドライベアリングボールミル コア要素として特別に設計されたライナーと研削本体に基づいています。二人は互いに協力して、従来の研削装置の作業モードを覆します。粉砕体は、非常に高い硬さを備えたスチールボールであろうと、耐摩耗性のあるセラミックボールであろうと、材料を直接押しつぶし、研削するという重要なタスクを引き受けます。ライナーは、科学的に設計された構造を介して研削本体の動きの軌跡を導き、粉砕プロセス全体が効率的かつ整然とすることを保証します。

研削軌道の正確な制御

ドライベアリングボールミルのライナーデザインは、エンジニアリングの知恵を具体化します。その波形の形状と角度は任意に設定されていませんが、多くの理論的計算と実際の検証の後に得られた解です。シリンダーが回転し始めると、ライナーの表面の波形構造ははしごのようなもので、粉砕体を段階的に特定の高さに持ち上げます。このプロセスでは、ライナーの角度が粉砕体の持ち上げの速度と高さを決定します。正確な角度設計により、粉砕本体は、位置に到達したときに適切な初期速度で投げ捨てることができます。これらの投げられた粉砕体は、強い衝撃力で材料に衝突し、即座に巨大な砕力を生成します。ライナーの波形は、粉砕体が落ちたときに転がってスライドするように導き、材料が影響を受けながら強い粉砕とせん断を経験し、材料の多次元の粉砕を達成し、粉砕効率を大幅に改善することもできます。

エネルギー利用の究極の追求

粉砕機の動きの軌跡の最適化は、乾燥したボールミルの効率的な研削のもう1つの鍵です。従来の研削装置では、粉砕機は不合理な動きの軌跡のために多くの無効な動きをしていることが多く、エネルギーが無駄になります。ドライベアリングボールミルでは、粉砕体の動きの軌跡は、ライナー構造の慎重な設計を通じて有効範囲内で厳密に制御されます。粉砕体が持ち上げられ、投げられ、転がされるたびに、材料に正確に作用し、シリンダーの壁や他のコンポーネントとの無効な衝突を最小限に抑えます。この正確な軌道制御により、粉砕機が運ぶエネルギーが材料に効率的に伝達されることが保証され、機器内の不必要なエネルギー損失が回避されます。硬い鉱石であろうと軟質化学物質であろうと、ドライベアリングボールミルは、エネルギー消費を削減し、研削能力と品質を改善しながら、最適化された動きの軌跡を通じて材料の効率的な研削を実現できます。

効率的な研削の価値

ドライベアリングボールミルは、研削原則の深い最適化に基づいて効率的な研削性能のため、実際のアプリケーションで大きな価値を示しています。鉱業では、必要な粒子サイズに硬い鉱石の原料をすばやく粉砕し、その後の鉱物処理のために高品質の原材料を提供し、鉱物処理効率を大幅に改善できます。化学産業では、安定した製品品質を確保するために、さまざまな化学物質の細かい粉砕を簡単に処理できます。効率的な研削は、生産効率が高いことを意味するだけでなく、ユニット製品あたりのエネルギー消費コストを削減し、機器の摩耗とメンテナンスの頻度を減らします。

Webメニュー

製品検索

言語

メニューを終了します

業界のニュース

2025-07-04

ドライベアリングボールミル:研削原則の深い最適化と高効率のパフォーマンスの実現

関連する生産ラインの推奨

すべてのを表示します

ビジネスチャンスをお探しですか?

今日の電話のリクエスト