建設業界では、生産性の向上と運用コストの削減を目的として、高度な自動化の導入が進んでいます。これらの革新の中で、AAC ブロック生産ラインは、軽量で耐久性があり、エネルギー効率の高い建築材料の生産を目指すメーカーにとって重要なソリューションとして浮上しました。

AACブロック生産ラインを理解する

AAC ブロックの生産ラインには、原材料の準備、混合、成形、硬化、切断、包装などの一連の相互接続されたプロセスが含まれます。各段階では、最終ブロックが業界標準を満たしていることを確認するために、精度、タイムリーな実行、および慎重な監視が必要です。効率性 AACブロック生産ライン工場 これらの段階間のスムーズな調整と機械の適切な機能に依存します。

AAC ブロック生産ラインの主要コンポーネント

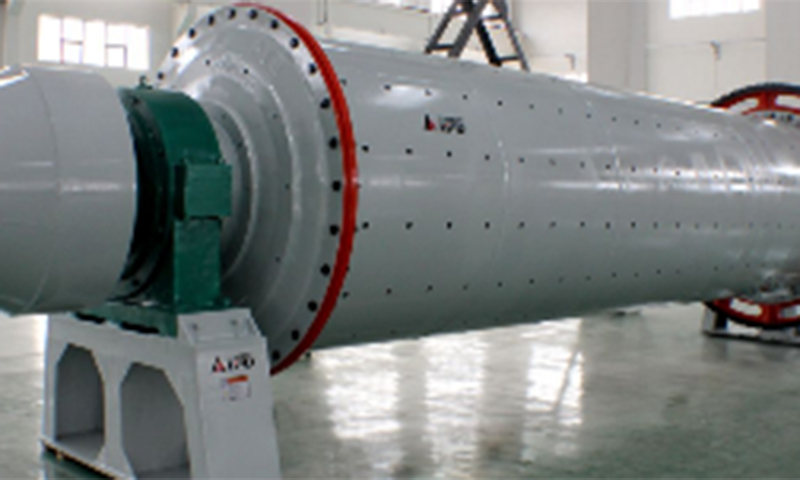

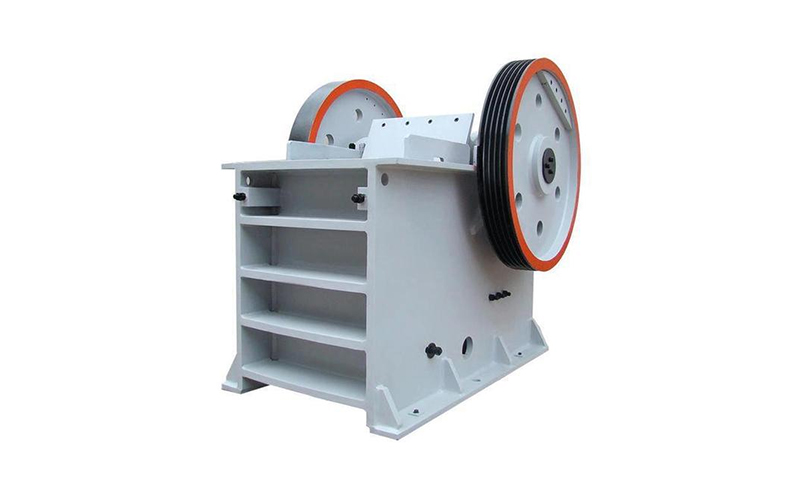

原料準備ユニット – セメント、石灰、砂、アルミニウム粉末などの原材料の破砕、粉砕、および調量を担当します。

ミキシングシステム – ブロックの一貫性と構造的完全性にとって重要な、すべての成分の均一な混合を保証します。

成形機 – 正しい寸法と密度を維持しながら、スラリーを金型に移します。

オートクレーブ硬化 – 高圧蒸気養生を使用して強度の発現を促進し、耐久性を向上させます。

切断機 – 精密な切断により、ブロックサイズが均一になり、無駄が最小限に抑えられます。

包装単位 – ブロックの破損を最小限に抑えながら、輸送と保管のためにブロックを準備します。

AACブロック生産ラインの一般的なワークフロー

| ステージ | 目的 | 主な考慮事項 |

|---|---|---|

| 原料の準備 | 質の高いインプットを保証 | 粒子径、含水率 |

| 混合 | 均一なスラリーを実現 | 混合 time, speed, ingredient ratio |

| 成形 | サイズに合わせてブロックを形成します | 金型の位置合わせ、充填の一貫性 |

| 硬化 | 強さを養う | 温度、圧力、持続時間 |

| 切断 | 均一なブロックを生成します | 刃の切れ味、切断スピード |

| 包装 | 出荷用のブロックを準備します | 取扱い方法、積み方 |

ワークフローを最適化して効率を最大化する

AAC ブロック生産ラインの効率は、主にワークフローの最適化によって決まります。適切に設計された生産レイアウトにより、マテリアルハンドリング時間が最小限に抑えられ、ボトルネックが軽減され、継続的な作業フローが保証されます。

合理化されたレイアウト – 生産段階の自然な順序に従うように機械を配置します。ステージ間での材料の不必要な移動を避けてください。

自動マテリアルハンドリング – コンベヤーと自動搬送システムにより手作業が軽減され、安定した供給速度が保証されます。

リアルタイム監視 – 各段階にセンサーと監視システムを設置することで、異常を迅速に検出し、ダウンタイムを削減します。

バランスの取れた生産ライン – 生産プロセス全体の速度を低下させる可能性のあるボトルネックを防ぐために、ステージ全体にリソースを均等に割り当てます。

生産ライン最適化のヒント

| 最適化の焦点 | アクションアイテム | 期待される効果 |

|---|---|---|

| レイアウト設計 | 機械の連続配置 | 処理時間の短縮 |

| マテリアルハンドリング | 自動コンベア | 飼料の一貫性の向上 |

| モニタリング | センサーの統合 | 問題の早期発見 |

| リソースの割り当て | 人員と機械のバランスの取れた配置 | ボトルネックの最小化 |

AACブロック生産ライン工場における設備の選定

効率を達成するには、適切な機械を選択することが不可欠です。高品質の設備は生産速度を向上させるだけでなく、エネルギー消費とメンテナンス頻度を削減します。 AAC ブロック生産ライン工場の機器を評価するときは、次の要素を考慮してください。

容量 – マシンの能力を生産目標に合わせて、過負荷や使用率の低下を防ぎます。

精度 – 機械は無駄ややり直しを減らすために寸法精度を維持する必要があります。

エネルギー効率 – 消費電力が低い最新の機器により、運用コストが削減されます。

耐久性 – 堅牢なマシンにより、ダウンタイムとメンテナンスの頻度が削減されます。

機器の選択基準

| 設備 | 主な機能 | メリット |

|---|---|---|

| ミキサー | 均一な混合 | 一貫したブロック品質 |

| 成形機 | 高精度 | 材料廃棄物の削減 |

| オートクレーブ | エネルギー効率の高い蒸気システム | より低いエネルギーコストでより速い硬化 |

| 切断機 | 調整可能なブレード | 均一なブロックサイズ、最小限の手戻り |

| 包装単位 | 自動スタッキング | 人件費とブロック破損の削減 |

エネルギー管理戦略

エネルギー管理は、AAC ブロック生産ラインの効率において極めて重要な役割を果たします。オートクレーブ、混合、切断などの電力を大量に消費する作業は、適切に管理されないと運用コストに大きな影響を与える可能性があります。

最適化された蒸気の使用 – オートクレーブの適切な断熱と制御された蒸気圧力により、熱損失とエネルギー消費が削減されます。

効率的なモーター – ミキサー、コンベア、切断機の高効率モーターにより、時間の経過とともに電力が節約されます。

生産のスケジュール設定 – 高エネルギーの運用をオフピークの電力時間帯に調整することで、コストを削減できます。

エネルギー回収システム – 蒸気排気または圧縮機システムからの熱回収を実装すると、他の段階でエネルギーを再利用できます。

エネルギー最適化対策

| ステージ | エネルギーの使用 | 最適化手法 |

|---|---|---|

| オートクレーブ滅菌 | 高 | 絶縁、正確な圧力制御 |

| 混合 | 中 | 高-efficiency motors, controlled speed |

| 切断 | 中 | 刃の研ぎ、速度の最適化 |

| マテリアルハンドリング | 低い | 自動コンベア, minimal idle time |

ダウンタイムを削減するためのメンテナンス方法

AAC ブロック生産ライン工場の高効率を維持するには、定期的なメンテナンスが重要です。予知および予防保守戦略により、予期せぬ故障を防止し、機械の寿命を延ばすことができます。

定期検査 – ミキサー、金型、オートクレーブ、切断機の磨耗を定期的にチェックしてください。

潤滑管理 – 可動部品の適切な潤滑により摩擦が軽減され、早期故障が防止されます。

校正 – ブロックの品質を維持するために、測定装置と金型が正しく校正されていることを確認します。

スペアパーツの在庫 – コンポーネントに障害が発生した場合のダウンタイムを削減するために、重要なスペアパーツの在庫を維持します。

メンテナンスチェックリスト

| コンポーネント | メンテナンスタスク | 周波数 |

|---|---|---|

| ミキサー | ブレードをチェックし、残留物をきれいにします | 毎週 |

| 成形機 | 金型の位置合わせを検査する | 毎週 |

| オートクレーブ | 圧力バルブ、シールを点検する | 毎月 |

| 切断機 | 刃を研ぐ | 毎週 |

| 包装単位 | コンベアに注油する | 毎月 |

品質管理措置

製品の品質の維持は効率と密接に関係しています。拒否されたブロックは生産量を減らすだけでなく、生産コストを増加させます。厳格な品質管理措置を導入することで、すべてのブロックがパスの基準を満たしていることが保証されます。

原材料検査 – 水分、粒子サイズ、化学組成を確認します。

プロセス監視 – 密度、スラリー粘度、硬化条件を追跡するリアルタイムセンサー。

サンプリングとテスト – 完成したブロックを定期的にサンプリングして、強度、寸法精度、外観を確認します。

フィードバックループ – 品質管理チームと生産チーム間の迅速なコミュニケーションにより、是正措置が迅速に実施されます。

自動化とデジタル化

最新の AAC ブロック生産ライン工場では、効率を高めるために自動化およびデジタル ソリューションの採用が増えています。高度な制御システムがすべての生産段階を統合し、正確な監視と調整を可能にします。

PLC制御システム – プログラマブル ロジック コントローラーは、機械の動作を管理および同期します。

IoTの統合 – モノのインターネット デバイスは、予知保全とプロセスの最適化のためのリアルタイム データを提供します。

データ分析 – 過去の生産データは非効率を特定し、スケジューリングとリソース割り当ての改善に役立ちます。

自動化の利点

| 自動化機能 | 機能 | 効率の向上 |

|---|---|---|

| PLC制御 | 機械の集中操作 | 人的エラーの削減 |

| IoTセンサー | リアルタイム監視 | 異常の早期発見 |

| データ分析 | 生産動向分析 | 計画とスループットの向上 |

| 自動レポート | パフォーマンスダッシュボード | 迅速な意思決定 |

従業員のトレーニングと管理

効率性において見落とされがちな要因は、人的要素です。適切に訓練されたスタッフは、機械をより効果的に操作し、問題に迅速に対応し、高い安全基準を維持できます。

運用訓練 – 機械の機能、トラブルシューティング、および安全プロトコルについてオペレーターを教育します。

継続的改善プログラム – ボトルネックや非効率性についてフィードバックを提供するようスタッフに奨励します。

パフォーマンスの監視 – 個人およびチームのパフォーマンスを追跡して、人員の割り当てを最適化します。

環境および廃棄物管理への配慮

効率的な AAC ブロック生産ラインには、持続可能な実践も組み込まれています。廃棄物と排出量を削減すると、環境に利益をもたらすだけでなく、コスト効率も向上します。

原材料のリサイクル – 残ったスラリーや砕いたブロックを再利用し、廃棄物を削減します。

水の管理 – 水の混合と洗浄のための閉ループシステムを導入します。

防塵対策 – 材料の損失を最小限に抑えるために、準備および切断エリアで集塵機を使用します。

結論

AAC ブロック生産ラインの効率を最大化するには、機器の選択、ワークフローの最適化、エネルギー管理、メンテナンス、品質管理、自動化、従業員のトレーニング、環境への配慮など、多面的なアプローチが必要です。これらの戦略を慎重に統合することにより、AAC ブロック生産ライン工場は、より高い生産量、一貫した品質、より低い運用コスト、およびダウンタイムの削減を実現できます。構造化された効率化計画を導入すると、生産性が向上するだけでなく、AAC ブロック生産業界の長期的な持続可能性と競争力も強化されます。