AAC機器の製造におけるインテリジェント溶接技術の適用

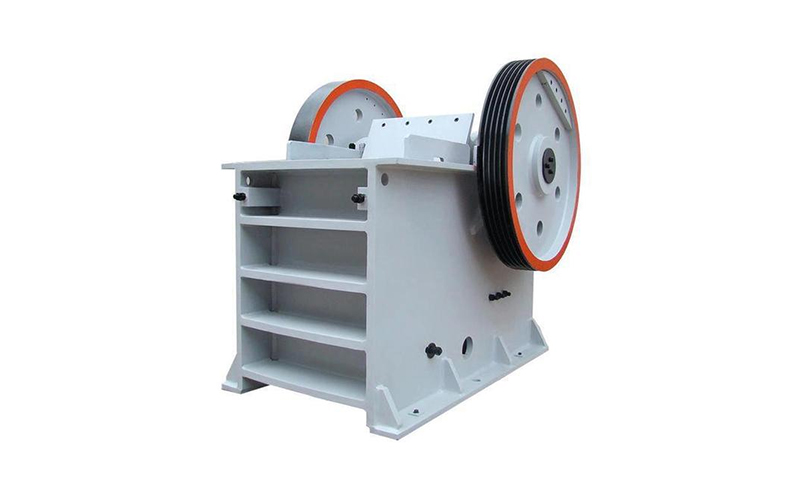

従来の溶接プロセス AACマシン 製造業は、効率が低い、大きな変形、不安定な品質など、多くの課題に直面しています。インテリジェント溶接技術の導入により、これらの問題は1つずつ克服されています。最新のAACマシンの製造に使用されるレーザー視力追跡溶接システムにより、高精度CCDセンサーを介してリアルタイムで溶接位置をキャプチャし、6軸ロボットを使用してミリメートルレベルの精度で自動溶接を実現できます。この技術により、溶接効率が40%以上増加し、溶接資格率を99.8%に引き上げます。

大規模なAACマシン構造部品の溶接に関しては、インテリジェントなマルチマシンコラボレーション溶接システムが大きな利点を示しています。複数の溶接ロボットは、中央制御システムを介して連携して、大きな金型フレームやオートクレーブなどの主要なコンポーネントの溶接を同期させます。新しいパルスMIG溶接プロセスの適用が使用されることに特に言及する価値があります。現在の波形を正確に制御することにより、熱に影響を受けるゾーンの範囲が効果的に減少し、溶接変形は従来のプロセスの1/3以内に制御され、機器のアセンブリの精度が大幅に向上します。

インテリジェント溶接品質監視システムの導入は、AACマシンの製造に信頼できる保証を提供します。深い学習に基づく溶接欠陥識別システムは、毛穴やスラグ包有物などの一般的な欠陥をリアルタイムで検出でき、検出精度は0.1mmレベルに達します。溶接パラメータークラウドストレージと分析関数は、プロセスの最適化と品質トレーサビリティのデータサポートを提供し、AACマシンの製造品質を新しいレベルに引き上げます。

高精度処理によってもたらされる機器の性能改善

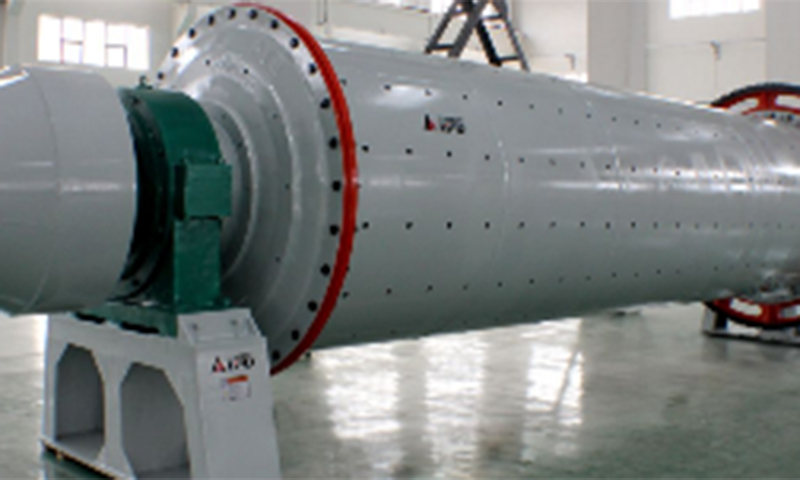

AACマシンの作業精度は、通気性コンクリート製品の品質に直接影響し、高精度処理テクノロジーの適用は常に業界の基準を破壊しています。カビ処理の分野では、5軸リンケージマシニングセンターの導入により、金型キャビティが0.02mm/mに達することができ、サイドプレートの垂直性は0.05mm以内に制御されます。この処理精度により、生成された通気性コンクリートブロックの寸法偏差が±1mmを超えないことが保証され、これは国家標準の要件よりもはるかに優れています。

主要な可動部品の精密加工は、AACマシンの信頼性の保証です。ナノスケールの研削技術を使用して加工されたガイドレールとベアリングシートは、レーザー干渉計の検出と組み合わせて、機器をまっすぐに走らせます。ギアボックスは成形および研削プロセスを採用し、歯の形状誤差は3μm以内で制御され、透過効率が15%増加し、ノイズが8デシベル減少します。これらの進歩は、AACマシンのサービス寿命を大幅に延長し、平均過失のない実行時間は8000時間を超えています。

複合材料処理技術のブレークスルーは、AACマシン*に新しい可能性をもたらします。マイクロ潤滑技術と組み合わされたセラミック合金ツールは、高クロミウム鋳鉄などの処理が困難な材料の切断効率を50%増加させます。 3D印刷技術は、流体性能が従来のプロセスよりも30%高く、耐摩耗性が2倍に増加する、攪拌ブレードの最適化された設計など、複雑な形状部分の直接製造に適用され始めています。

AACの生産ラインのパフォーマンスに対するプロセスイノベーションの影響

インテリジェント溶接と高精度処理技術の統合アプリケーションにより、最新のAACマシンのパフォーマンスインジケーターが定性的な飛躍を実現することができました。切断精度の点では、レーザーキャリブレーションを備えた鋼線切断システムは±0.5mmの切断精度を達成でき、スクラップ速度は0.3%未満に減少します。蒸しおよび昇給プロセス中、精密処理されたケトルドアシーリングシステムは、蒸気漏れを70%、エネルギー消費を15%削減します。

自動化の大幅な増加は、もう1つの大きな変化です。 ±0.1mmの位置決め精度を備えた高精度サーボシステムを備えたキャスティングプラットフォームが装備されており、完全に自動化されたファブリックを実現するためのマシンビジョン認識システムが装備されています。インテリジェントロジスティクスシステムは、RFIDテクノロジーを通じて各成形製品を追跡し、蒸しとスケジューリングを最適化し、生産ラインの生産能力を25%増加させます。よく知られているAACマシンメーカーからのデータは、新しいプロセスを使用した機器が、従来の機器よりも全体的な生産効率が40%増加し、ユニット製品あたりのエネルギー消費量が18%減少することを示しています。

機器の信頼性でもブレークスルーが行われています。有限要素解析によって最適化され、精密機械加工の主要なコンポーネントと組み合わされた構造設計により、機器の振動振幅は60%減少し、動作はより安定しています。重要なパラメーターを監視することにより、インテリジェントな予測メンテナンスシステムは、72時間前に潜在的な障害を警告し、計画外のダウンタイムを大幅に削減できます。

将来の開発動向と技術の見通し

AACマシン製造技術はまだ進化しています。デジタルツインテクノロジーの詳細なアプリケーションは、デバイスのライフサイクル全体の仮想シミュレーションと最適化を実現します。 AACマシンのデジタルツインを確立することにより、メーカーは仮想環境でさまざまなプロセスパラメーターをテストし、新製品のR&Dサイクルを大幅に短縮できます。主要なエンタープライズプラクティスは、デジタルツインテクノロジーの使用が新製品の開発時間を40%短縮し、試験生産コストを50%削減できることを示しています。

人工知能技術には、プロセスの最適化において幅広いアプリケーションの見通しがあります。ビッグデータに基づいたインテリジェントプロセスの意思決定システムは、溶接パラメーターと処理パスを独立して学習および最適化し、AACマシンの製造品質を継続的に改善できます。機器の動作データを分析することにより、予測メンテナンスアルゴリズムは、コンポーネントの残りの寿命を正確に予測し、正確なメンテナンスを実現できます。

新しい材料と新しいプロセスの組み合わせは、新しい可能性を開きます。グラフェン強化複合材料の適用は、機器の主要成分の耐摩耗性を3回以上増加させると予想されます。コールドメタル遷移溶接(CMT)などの新しい溶接プロセスは、溶接熱の影響をさらに減らし、AACマシン*の構造安定性を改善します。超高精度の機械加工技術はナノスケールに向かって動き、次世代の超高精度AACマシンの製造の基礎を築きます。

インテリジェント溶接と高精度処理技術の革新は、AACマシンの製造基準とパフォーマンスレベルを再構築しています。これらの技術的進歩は、機器自体の精度と信頼性を向上させるだけでなく、エアレートされたコンクリート製品の品質の飛躍のハードウェア保証を提供します。テクノロジーの継続的なブレークスルーにより、AACマシンは確かにより強力な推進力を建設工業化の開発に注入し、業界全体がより効率的で、より正確でより賢い方向に向かって移動するように促進します。